Hydraulische Metallscheren sind aufgrund der Anforderungen an Präzision und schnellere Produktion in der Metallverarbeitung sehr gefragt. Sie bieten eine unübertroffene Schneidleistung, von großen Bauträgern bis hin zu komplizierten Autoteilen, und sind daher in verschiedenen Branchen der heutigen Fertigungslandschaft unverzichtbar.

Dieser umfassende Leitfaden untersucht die Funktionsweise, Typen, Komponenten und Anwendungen von hydraulischen Metallscheren und bietet Einblicke, warum sie in der heutigen Fertigungswelt so wichtig sind.

Was ist eine hydraulische Metallschere?

Eine hydraulische Metallschere ist eine leistungsstarke Schneidemaschine, die hydraulischen Druck nutzt, um eine Klinge durch verschiedene Metallarten zu treiben. Diese Maschinen werden hauptsächlich verwendet, um große Bleche, Stangen und Metallstreifen in kleinere Stücke zu schneiden, aber sie können auch präzise Schneidvorgänge für kompliziertere Aufgaben durchführen.

Hydraulische Scheren sind in Branchen wie dem Bauwesen, der Automobilindustrie, der Luft- und Raumfahrt und dem Metallrecycling unverzichtbar, in denen schwere und präzise Schnitte erforderlich sind.

Wie funktioniert eine hydraulische Metallschere?

Das Funktionsprinzip einer hydraulischen Metallschere dreht sich um die Verwendung hydraulischer Kraftmechanismen. Hier ist eine schrittweise Übersicht über die Funktionsweise dieser Maschinen:

- Aktivierung des Hydrauliksystems: Der Vorgang beginnt, wenn das Hydrauliksystem aktiviert wird. Hydraulikflüssigkeit (normalerweise Öl) wird in einem Zylinder unter Druck gesetzt, wodurch genügend Kraft erzeugt wird, um einen Kolben zu bewegen.

- Kolbenbewegung: Der Kolben bewegt sich durch den Hydraulikdruck nach vorne. Dieser Kolben ist mit einer Schneidklinge verbunden und drückt beim Ausfahren die Klinge nach unten in Richtung des Metalls.

- Schneidvorgang: Wenn die Klinge mit dem Metall in Kontakt kommt, übt sie enormen Druck aus und schneidet durch das Material. Das Hydrauliksystem sorgt für eine gleichmäßige, konstante Kraft und stellt sicher, dass der Schnitt sauber und präzise ist, ohne das Material zu verformen oder zu beschädigen.

- Klingenrückzug: Nach dem Schnitt wird der Hydraulikdruck freigegeben, sodass sich der Kolben zurückziehen kann. Zur Vorbereitung des nächsten Schneidzyklus wird die Klinge dadurch in ihre Ausgangsposition zurückgehoben.

Die Fähigkeit hydraulischer Metallscheren, bei minimalem Energieverbrauch eine hohe Kraft zu erzeugen, macht sie ideal zum Schneiden einer Vielzahl von Metallen. Der hydraulische Mechanismus bietet eine bessere Kontrolle über den Schneidvorgang und ermöglicht es dem Bediener, Kraft und Geschwindigkeit je nach Material und Dicke anzupassen.

Hydraulische Metallscherentypen

Es gibt verschiedene Arten hydraulischer Metallscheren, die sich jeweils für die Handhabung unterschiedlicher Materialien und Anwendungen eignen. Im Folgenden sind die gängigsten Arten hydraulischer Metallscheren aufgeführt:

Guillotinescheren

Guillotinescheren sind zum Schneiden großer Metallbleche in geraden Linien konzipiert. Sie funktionieren mit einer geraden, vertikal bewegten Klinge, die das Metall gegen eine stationäre untere Klinge schneidet.

Diese Art von Schere wird häufig in der Blechverarbeitung verwendet, insbesondere zum Schneiden großer Stahl- oder Aluminiumplatten. Guillotinescheren werden für ihre Fähigkeit geschätzt, saubere, präzise Schnitte an großen Teilen vorzunehmen, was sie in Branchen wie dem Bauwesen und der Schwerindustrie unverzichtbar macht.

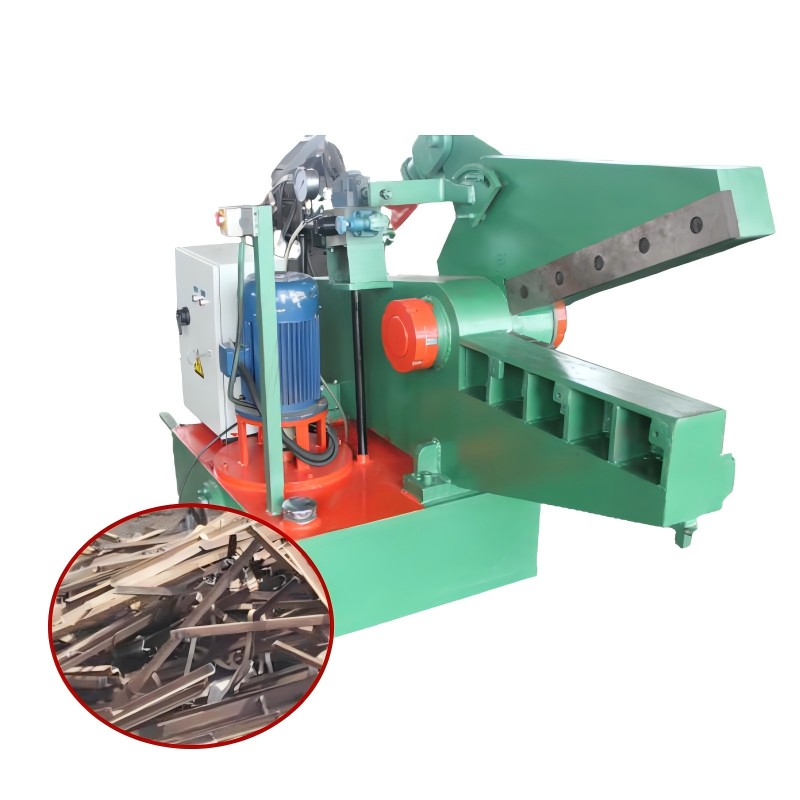

Alligatorscheren

Alligatorscheren sind nach ihrer klappbaren, krokodilartigen Klinge benannt, mit der sie lange Metallstücke wie Stangen, Stäbe und Rohre schneiden können. Die kieferartige Bewegung der Klinge macht sie äußerst effektiv zum Schneiden von Metallschrott in kleinere, handlichere Abschnitte.

Diese Scheren werden häufig in Altmetallrecyclinganlagen, Autodemontagebetrieben und Stahlwerken verwendet. Ihre Fähigkeit, lange, unregelmäßige Metallstücke effizient zu handhaben, macht sie zu einem Favoriten in Recyclingbetrieben.

Portalscheren

Portalscheren sind Hochleistungsmaschinen, die für die Handhabung extrem großer und dicker Metallplatten ausgelegt sind. Auf einem Portalrahmen montiert bieten diese Scheren außergewöhnliche Stabilität und Präzision beim Schneiden breiter Bleche oder Balken.

Ihre Größe und Schneidkraft machen sie ideal für den Schiffsbau, das Metallrecycling und große Bauprojekte.

Was sind die Hauptteile einer Schere?

Hydraulische Metallscheren bestehen aus mehreren wichtigen Komponenten, die zusammenarbeiten, um eine leistungsstarke Schneidleistung zu erzielen. Die Hauptteile einer hydraulischen Schere und ihre Zwecke sind in der folgenden Tabelle zusammengefasst:

| Komponente | Funktion |

| Hydraulikzylinder | Bereitstellung von Hydraulikdruck zum Bewegen des Kolbens und der Schneidklinge. |

| Schneidklinge | Schneidet durch Metall mit hochfesten Stahlklingen. |

| Kolben | Treibt die Schneidklinge mit Hydraulikdruck nach vorne. |

| Rahmen | Stützt die Maschine und absorbiert die Schneidkraft. |

| Hydraulikpumpe | Erzeugt Hydraulikdruck, indem Flüssigkeit durch das System bewegt wird. |

| Bedienfeld | Ermöglicht die Kontrolle über Schneideinstellungen wie Geschwindigkeit und Druck. |

| Schutzvorrichtung | Schützt Bediener, indem Kontakt mit der Klinge verhindert wird. |

| Hydraulikflüssigkeitsbehälter | Speichert Hydraulikflüssigkeit für den kontinuierlichen Systembetrieb. |

| Fußpedal/Aktivierungsschalter | Aktiviert den Schneidmechanismus für freihändigen Betrieb. |

| Klingenführungssystem | Hält das Schneideblatt während des Betriebs ausgerichtet. |

| Hinteranschlag | Positioniert Metallbleche für genaue Schnitte auf voreingestellte Längen. |

| Hydraulikspeicher | Speichert zusätzliche Hydraulikenergie für einen reibungsloseren Betrieb. |

| Kühlsystem | Verhindert Überhitzung durch Kühlung der Hydraulikkomponenten. |

| Klingenversteller | AErmöglicht die Feineinstellung der Blattposition für präzise Schnitte. |

| Schrottauswerfer | Entfernt abgeschnittene Metallstücke zur Steigerung der Effizienz. |

| Lichtvorhangsensoren | Beim Überschreiten der unsichtbaren Grenze schaltet sich die Maschine ab. |

| Schmiersystem | Schmiert bewegliche Teile automatisch, um Verschleiß zu reduzieren. |

Aus welchen Materialien bestehen die Klingen von Schermaschinen?

Die Klingen von hydraulischen Metallscheren müssen beim Schneiden von harten Metallen Haltbarkeit und Präzision gewährleisten. Sie bestehen aus speziellen Materialien, die großen Kräften und Reibung standhalten und eine hohe Leistung gewährleisten. Im Folgenden sind die am häufigsten für Schermaschinenklingen verwendeten Materialien aufgeführt:

- Schnellarbeitsstahl (HSS): Wird für seine Härte und Hitzebeständigkeit geschätzt, behält seine Schärfe beim Schneiden von harten Metallen wie Stahl und Aluminium und bietet eine gute Verschleißfestigkeit, ideal für Produktionsumgebungen mit häufigen Schneidanforderungen.

- Hartmetallstahl: Extrem hart und langlebig, ideal zum Schneiden von abrasiven Materialien wie Edelstahl und Titan. Hält hohen Temperaturen stand und behält gleichzeitig seine Schärfe, perfekt für schwere Schneidaufgaben in industriellen Anwendungen.

- Werkzeugstahl: Zäh und verschleißfest, bietet ein Gleichgewicht zwischen Härte und Flexibilität. Oft mit Wolfram oder Chrom legiert, geeignet zum Schneiden einer Vielzahl von Metallen und bietet Haltbarkeit in verschiedenen industriellen Anwendungen.

- Chrom-Molybdän-Stahl (CrMo): Bietet hervorragende Verschleiß- und Korrosionsbeständigkeit. Chrom verbessert den Korrosionsschutz, während Molybdän die Klinge stärkt. Wird in industriellen Umgebungen verwendet, in denen Zuverlässigkeit, Haltbarkeit und Temperaturtoleranz von entscheidender Bedeutung sind.

- Legierter Stahl: Bietet ein Gleichgewicht zwischen Festigkeit, Härte und Flexibilität und eignet sich für allgemeine Schneidzwecke. Kann verschiedene Materialien mit guter Leistung verarbeiten und ist günstiger als Schnellarbeits- oder Hartmetallklingen.

- D2-Stahl: Werkzeugstahl mit hohem Kohlenstoff- und Chromgehalt, der für seine Robustheit und Verschleißfestigkeit bekannt ist. Behält seine Schärfe auch bei längerem Gebrauch, ideal zum Schneiden von Nichteisenmetallen wie Kupfer und Aluminium in Scherenklingen.

- Stellite: Kobalt-Chrom-Legierung mit hervorragender Verschleißfestigkeit bei hohen Temperaturen. Sehr korrosions- und abriebfest, geeignet zum Schneiden von zähen Materialien in speziellen industriellen Anwendungen, in denen andere Klingenmaterialien schnell verschleißen können.

Klingenbeschichtungen für zusätzliche Haltbarkeit

Zusätzlich zum Material selbst werden viele Scherenklingen mit speziellen Beschichtungen überzogen, um ihre Leistung und Lebensdauer zu verbessern. Zu den üblichen Beschichtungen gehören:

- Titannitrid (TiN): Erhöht die Härte der Klinge und verringert die Reibung, wodurch die Lebensdauer der Klinge verlängert wird.

- Wolframkarbidbeschichtung: Fügt eine zusätzliche Schicht Haltbarkeit zum Schneiden abrasiver Materialien hinzu.

- Keramikbeschichtung: Verbessert die Hitzebeständigkeit und Verschleißfestigkeit, ideal für Hochleistungsschneiden.

Wie dick können hydraulische Scheren schneiden?

Hydraulische Scheren schneiden effizient Metalle unterschiedlicher Dicke, wobei die Schneidkapazität von Materialart, Eigenschaften und hydraulischer Leistung der Maschine abhängt. Nachfolgend finden Sie eine Tabelle mit Dicken- und Gewichtskapazitäten für gängige Materialien:

| Materialtyp | Materialqualität | Mindestdicke (Zoll) | Maximale Dicke (Zoll) | Maximale Plattenkapazität (Pfund) | Schnitttoleranz (Zoll) |

| Weichstahl | Qualität 250 | 0.02″ | 1.0 | 11,000 | ± 0.004 |

| Edelstahl | Qualitäten 304, 316 | 0.03″ | 0.79 | 9,900 | ± 0.006 |

| Aluminium | 6061, 7075 | 0.04″ | 1.38 | 8,800 | ± 0.008 |

| Kupfer | C11000 | 0.03″ | 0.79 | 6,600 | ± 0.004 |

| Messing | C26000 | 0.02″ | 0.71 | 5,500 | ± 0.006 |

| Titan | Qualitäten 5, 2 | 0.04″ | 0.59 | 4,400 | ± 0.008 |

| Nickellegierungen | Inconel 625, 718 | 0.06″ | 0.47 | 7,700 | ± 0.008 |

| Hochfester Stahl | ASTM A514 | 0.05″ | 0.63 | 9,900 | ± 0.006 |

Hydraulische Scheren sind wichtige Werkzeuge in der Metallverarbeitungsindustrie, mit denen Bediener Materialien präzise und effizient schneiden können, während Sicherheit und Leistung gewahrt bleiben.

Hauptmerkmale

Hydraulische Metallscheren sind mit mehreren Merkmalen ausgestattet, die sie von anderen Schneidemaschinen unterscheiden. In dieser Tabelle werden die Vor- und Nachteile mehrerer wichtiger Merkmale abgewogen:

| Merkmal | Vorteile | Nachteile |

| Schneidleistung | Kann eine große Bandbreite an Metallstärken schneiden, einschließlich dicker Stahlplatten. | Höherer Energieverbrauch beim Schneiden extrem dicker Materialien. |

| Einstellbarkeit | Ermöglicht eine präzise Steuerung von Schnittwinkeln und -längen. | Erfordert erfahrene Bediener, um die Präzision zu maximieren. |

| Hydraulische Leistung | Bietet eine höhere Schneidkraft als mechanische Systeme, ideal für zähe Metalle. | Komplexeres System, höherer Wartungsaufwand (z. B. Hydrauliklecks). |

| Sicherheitsfunktionen | Entwickelt, um Bediener durch Not-Aus und Schutzvorrichtungen zu schützen. | Sicherheitsfunktionen können den Schneidvorgang leicht verlangsamen. |

| Automatisierung | Programmierbare Einstellungen ermöglichen eine automatisierte Produktion in großen Mengen. | Die Installation und Wartung eines Automatisierungssystems kann teuer sein. |

Industrielle Verwendung

Hydraulische Metallscheren sind unverzichtbare Werkzeuge in verschiedenen Branchen, da sie beim Metallschneiden hohe Effizienz und Präzision bieten. Sie spielen eine Schlüsselrolle beim Metallrecycling, im Bauwesen und in der Fertigung, wo präzises, effizientes Schneiden für die Produktion entscheidend ist.

- Metallrecycling: Hydraulische Scheren spielen eine wichtige Rolle in der Recyclingindustrie, indem sie große Metallschrottstücke in kleinere, handlichere Größen für die Verarbeitung schneiden. Dies fördert die ökologische Nachhaltigkeit und die Abfallreduzierung.

- Bauwesen: Im Bausektor werden hydraulische Scheren zum Schneiden von Metallträgern, -platten und -rohren für strukturelle Zwecke verwendet. Die Fähigkeit, präzise Schnitte durchzuführen, stellt sicher, dass die Materialien genaue Spezifikationen erfüllen, was für die Sicherheit und Integrität von Gebäuden und Infrastrukturen unerlässlich ist.

- Fertigung: Im Fertigungssektor, insbesondere in der Automobil-, Luft- und Raumfahrt- und Elektronikindustrie, ist Präzision von entscheidender Bedeutung. Hydraulische Scheren werden verwendet, um Metallteile auf genaue Abmessungen zu schneiden und sicherzustellen, dass Komponenten perfekt in größere Systeme passen. In der Automobilindustrie beispielsweise schneiden hydraulische Scheren Karosserieteile und Strukturteile aus Metallblechen, wodurch die Produktivität verbessert und Abfall reduziert wird.

Auswahl der richtigen hydraulischen Metallschere für Ihre Anforderungen

Bei der Auswahl der besten hydraulischen Metallschere müssen verschiedene Aspekte berücksichtigt werden, darunter die Art des zu verarbeitenden Metalls, die Produktionsmenge und der in Ihrer Einrichtung verfügbare Platz. Hier sind einige Tipps zur Auswahl der besten Schere für Ihre Anforderungen:

- Materialart und -dicke: Berücksichtigen Sie die Art des zu schneidenden Metalls und seine Dicke. Beispielsweise sind Guillotinescheren ideal zum Schneiden großer Metallbleche, während Alligatorscheren besser zum Schneiden langer Stangen und Streifen geeignet sind.

- Produktionsvolumen: Wenn Sie große Mengen Metall verarbeiten müssen, suchen Sie nach einer Schere, die eine hohe Schnittgeschwindigkeit und Automatisierungsoptionen bietet. Automatisierte Scheren können Arbeitskosten sparen und die Produktivität steigern.

- Maschinengröße und Platzbedarf: Stellen Sie sicher, dass die Maschine in Ihren Arbeitsbereich passt. Tragbare Scheren sind ideal für kleinere Werkstätten, während größere Portalscheren möglicherweise mehr Stellfläche benötigen.

- Budget und Funktionen: Bestimmen Sie Ihr Budget und priorisieren Sie die Funktionen, die Sie benötigen. Automatisierungs- und Sicherheitsfunktionen können zwar die Kosten erhöhen, langfristig jedoch auch die Produktivität und Sicherheit verbessern.

Wartungs- und Sicherheitstipps

Die Lebensdauer und sichere Funktion hydraulischer Metallscheren hängen von der regelmäßigen Wartung und Einhaltung von Sicherheitsverfahren ab. Hier sind einige wichtige Tipps:

- Regelmäßige Wartung: Schmieren Sie bewegliche Teile regelmäßig, überprüfen Sie den Hydraulikölstand und prüfen Sie die Schneidklingen auf Verschleiß. Regelmäßige Wartung erhöht die Lebensdauer der Maschine und hilft, Fehlfunktionen vorzubeugen.

- Sicherheitsmaßnahmen: Ziehen Sie vor der Verwendung der Schere immer die richtige Schutzkleidung an, z. B. Handschuhe und Schutzbrille. Stellen Sie sicher, dass die Bediener alle Sicherheitsverfahren einhalten und die entsprechende Schulung erhalten, um Unfälle zu vermeiden.

- Häufige Probleme: Häufige Probleme mit hydraulischen Scheren sind Hydrauliklecks und abgenutzte Klingen. Um schwerwiegendere mechanische Ausfälle zu vermeiden, müssen diese Probleme sofort behoben werden. Die frühzeitige Erkennung möglicher Probleme kann durch regelmäßige Inspektionen erleichtert werden.

Fazit

Hydraulische Metallscheren sind unverzichtbare Werkzeuge in Branchen, in denen Präzision, Effizienz und Leistung beim Metallschneiden erforderlich sind. Durch die Auswahl der richtigen Schere, deren ordnungsgemäße Wartung und die Einhaltung von Sicherheitsprotokollen können Unternehmen ihre Produktivität maximieren und einen sicheren, effizienten Betrieb gewährleisten.